加快打造智能工厂标杆 - 上通优必胜携手新核云破解降本增效“新密码”

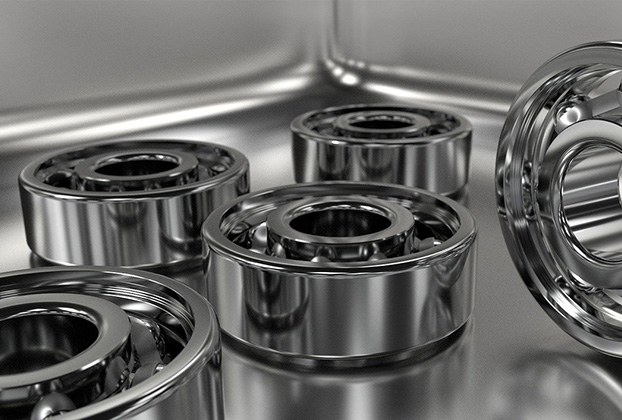

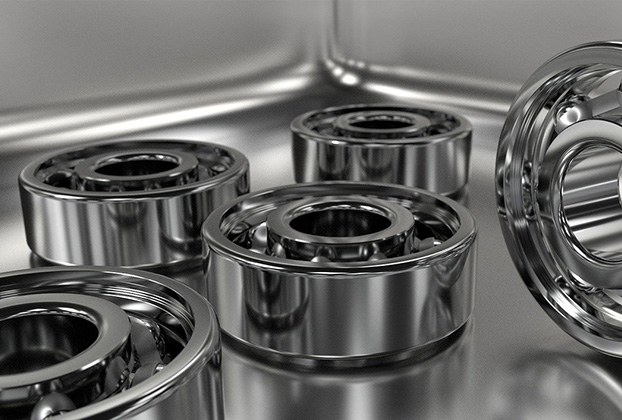

海宁上通优必胜轴承有限公司是我市一家主要从事重型卡车类轴承零件加工生产的企业,是SKF、舍弗勒等国际顶级汽车零部件制造商的合作伙伴。近年来,为提高公司竞争力,上通优必胜不断进行自动化改造。去年10月,公司携手新核云开始进行智能工厂的打造,破解出降本增效的“新密码”。

在上通优必胜机加工车间内,40多台机器正满负荷运行。车间入口处异常事件看板、生产进度看板、车间看板、设备状态看板四块大屏上一目了然地显示着这个车间所有的生产、设备信息。

这里的每一位员工都可以通过手机APP高效、精准地参与生产。

设备状态看板上显示着车间设备正常运行、故障、停机等多种状态;生产进度看板上会显示逾期的生产单,系统将把逾期信息通过APP通知到生产部、销售部、总经理,相关工作人员可以调整产线生产,避免交货延迟;车间看板显示着车间任务进度和车间余料,便于车间管理员统筹安排生产。

负责上通优必胜智能化改造的上海纽酷信息科技有限公司相关负责人告诉我们,最值得一提的是异常事件看板系统。当员工发现设备异常时可以通过APP直接向维修人员报修,报修人员手机上显示保修提醒,维修结束后会将原因、现场图片上传至系统中方便后续的追溯,同时这个完整的异常维护过程会显示在看板上.

“现在是以点对点的方式直接把需求端和维护端连接起来,大大提升了设备维护效率。”上海纽酷信息科技有限公司市场负责人林恩令介绍,过去出现问题,维修人员和设备负责人会有推卸责任和扯皮的情况。现在维修需求的派发和维修的时间都会有详细的记录和统计,并显示在异常事件的看板上,管理人员追责的时候会有更科学的数据。

海宁上通优必胜轴承有限公司总经理徐浩玉说:“现在我们管理人员可以更直观地看到员工的生产数量和产品质量状态,便于后期优化管理。”

据了解,上通优必胜智慧工厂改造项目从去年10开始,分2期实施,总投资5000万元。目前1期机加工车间的改造已经大致完成;2期将围绕设备点检、质量管理、产品追溯等完成检验车间、工模具管理车间、刀具管理车间、库房管理车间等全厂区的智能化改造,整个项目计划在8月底前完成。记者了解到,这也是目前轴承圈机械加工行业绝无仅有的智慧工厂。

“这个项目实施完成以后,我目前预估在人员上面我们应该可以节省10%左右,维护人员和管理人员可以再做一定的优化。整个生产效率的话可以提升10%到15%的样子。”徐浩玉介绍道。

本文转载 海宁新闻网

-

轴承制造企业如何通过数字化转型铸就市场核心竞争力!

近年来,我国轴承制造产业发展势头的强劲。据统计,目前我国轴承产量达20亿套以上,产值已超过200亿元,年出口量逾7.7亿套,出口创汇约达7亿美元,世界排名第4。巨大的轴承市场正在被打开,竞争也已进入白日化,轴承制造企业如何提升自己的管理水平及生产效率,实现企业降本增效提质,提升综合竞争力成为眼下亟需解决的问题。

2020-06-19

-

小家电行业如何通过数字化工厂搭建实现企业降本增效?

广东安家乐电器制造有限公司是广东佛山的一家电器制造企业,主营生产、加工、研发、销售各类小家电、塑料制品、家用电器零配件、五金制品等。

2020-06-19

-

数据多,管理乱,传统车饰企业如何利用数字化转型突出重围?

上海金榕车饰实业发展有限公司成立于1992年,是一家专业以汽车附件研发、生产、销售为一体的高新技术企业,致力于为客户提供广泛的产品及优质的服务。拥有满足主营产品开发和生产的先进机械设备,主要经营汽车脚垫、汽车坐垫, 公司主要生产车用立体脚垫,车用织物脚垫,车用尼龙脚垫,车用冬季坐垫,车用四季坐垫,车用羊毛坐垫等。金榕向上海大众、VOLVO(中国)、长安标致雪铁龙、林肯中国提供质量保证,符合设计和技术规范的产品,获得了这些知名企业的赞誉与认同,也是国际汽车用品知名品牌APPLE CAR(苹果车饰)中国区唯一运营伙伴。

2020-06-19

-

3次审核失败后,这家不锈钢制品企业如何通过数字化工厂转型, 最终成为大众A级供应商!

石家庄市精诚不锈钢制品有限公司,成立于2006年,是一家从事专业精密铸造的企业。主要生产不锈钢、合金钢、低碳钢及各种特种合金材质的精密铸件及加工产品。2016年,公司营收已达1亿元人民币。随着公司不懈努力和奋斗,目前已具备完善的技术与管理体系。并与众多世界知名企业建立了长期的战略合作关系。主要涉及航天,汽车,机械,医药,化工,食品等领域。精诚现有生产车间面积10000平方米,包括铸造厂、机加厂等,年生产能力1200吨。随着企业的快速发展,精诚于2017年投资1亿元新建占地面积150余亩的现代化生产基地,年产汽车配件、各类精密铸造产品超过2400吨。

2020-06-19